Wprowadzenie

Znakowanie laserowe stało się jednym z najskuteczniejszych sposobów trwałej identyfikacji produktów i komponentów w nowoczesnych procesach produkcyjnych. Firmy różnych branż – od automotive, poprzez elektronikę, aż po FMCG – coraz częściej wdrażają systemy oparte na kodach Data Matrix, QR oraz kodach kreskowych, aby spełnić wymagania traceability, automatyzacji i kontroli jakości.

W niniejszym artykule przedstawiamy najważniejsze informacje dotyczące znakowanie laserowe kodów – od przeglądu stosowanych technologii, przez omówienie rodzajów kodów, aż po kluczowe znaczenie ich prawidłowego odczytu w procesach przemysłowych.

Dlaczego laser?

Laserowe znakowanie kodów oferuje szereg korzyści w porównaniu z metodami alternatywnymi (druk inkjet, etykiety, grawer mechaniczny):

- Trwałość – znak jest odporny na ścieranie, chemikalia, wysoką temperaturę.

- Wysoki kontrast i precyzja – idealne dla małych, gęstych kodów.

- Bez materiałów eksploatacyjnych – brak tuszu, etykiet, matryc.

- Możliwość pracy na wielu materiałach – metale, tworzywa, szkło, ceramika.

Dodatkową zaletą jest możliwość pełnej automatyzacji procesu, co przekłada się na powtarzalność oraz minimalizację błędów ludzkich.

Rodzaje kodów stosowanych w znakowaniu laserowym

1. Znakowanie laserowe kodów Data Matrix – preferowane w przemyśle ze względu na najwyższą odporność na uszkodzenia i najmniejsze wymagane pola kodu.

- Dwuwymiarowe kody 2D.

- Wysoka odporność na uszkodzenia dzięki algorytmom korekcji błędów.

- Umożliwiają zapis dużej ilości informacji na małej powierzchni.

- Standard w branżach: automotive, medycznej, elektronicznej.

Data Matrix pozostaje najczęściej wybieranym typem kodu w aplikacjach, gdzie wymagana jest najwyższa niezawodność odczytu w trudnych warunkach środowiskowych.

2. Znakowanie laserowe kodów QR – bardziej uniwersalne, ale rzadziej używane w systemach traceability niż Data Matrix.

- Popularne zarówno w przemyśle, jak i w zastosowaniach marketingowych.

- Duża pojemność danych i szybki odczyt.

- Idealne, gdy kod ma być skanowany także przez urządzenia mobilne.

W środowisku przemysłowym stosowane są głównie tam, gdzie liczy się kompatybilność z urządzeniami konsumenckimi lub wymagane jest zakodowanie większych treści tekstowych.

3. Znakowanie laserowe kodów kreskowych (1D) – stosowane tam, gdzie nie wymaga się dużej pojemności danych.

- Najprostsza i najdłużej stosowana metoda oznaczania produktów.

- Łatwy i szybki odczyt w logistyce i magazynowaniu.

- Wymagają większej powierzchni niż kody 2D.

Kody 1D sprawdzają się doskonale w systemach o ustalonej infrastrukturze logistycznej, jednak ich ograniczona pojemność często wyklucza je z nowoczesnych aplikacji traceability.

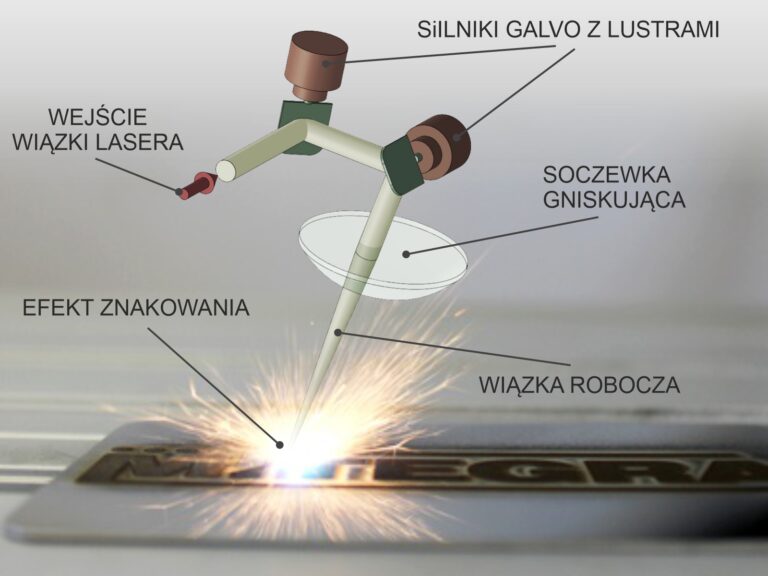

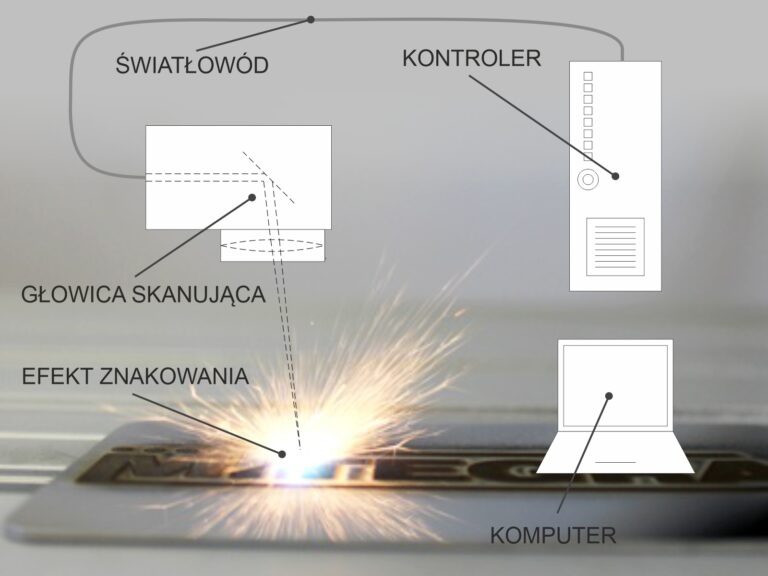

Technologie laserowe stosowane do znakowania kodów

- Laser światłowodowy (Fiber): idealny do znakowania, grawerowania metali, niektórych tworzyw sztucznych, powłok i części technicznych.

- Laser CO₂: do znakowania materiałów niemetalowych takich jak papier, szkło, opakowania.

- Laser UV: używany, gdy wymagany jest najwyższy kontrast i minimalne uszkodzenie materiału: Elektronika, medycyna, szkło, tworzywa wrażliwe na ciepło.

Dobór typu lasera ma kluczowy wpływ na kontrast, trwałość oraz czytelność kodu — szczególnie w przypadku materiałów trudnych lub wrażliwych na ciepło.

Kluczowy aspekt: jakość odczytu kodów

Stworzenie kodu to tylko połowa sukcesu. W wielu branżach to odczyt decyduje o skuteczności traceability.

Co wpływa na poprawny odczyt?

- Kontrast wykonania – zależny od rodzaju lasera i materiału.

- Głębokość grawerowania – zbyt płytkie lub zbyt głębokie pogarsza czytelność.

- Wielkość kodu i modułu – musi być dostosowana do możliwości kamer i optyki.

- Warunki środowiskowe – zabrudzenia, oleje, mikrouszkodzenia.

- Oświetlenie i optyka – właściwe dobranie oświetlenia (światło czerwone, niebieskie, polarizacja, dyfuzor) często decyduje o poprawnym odczycie kodów na metalach i powierzchniach refleksyjnych.

W praktyce przemysłowej to właśnie optyka i oświetlenie są najczęściej pomijanymi, a jednocześnie najważniejszymi czynnikami wpływającymi na jakość odczytu.

Sprzęt do odczytu kodów

- Kamery przemysłowe (czytniki kodów) 1D/2D – szybki odczyt w procesach automatycznych.

- Weryfikatory – oceniają jakość kodów zgodnie ze standardami ISO.

- Skanery ręczne – przydatne w kontroli jakości oraz w magazynowaniu.

Wybór sprzętu odczytowego powinien być skorelowany z typem kodu, rodzajem powierzchni oraz wymaganiami linii produkcyjnej.

Znakowanie a systemy traceability

Znakowanie laserowe kodów jest często jednym z elementów większego systemu identyfikacji obejmującego:

- generowanie numerów seryjnych,

- integrację z systemami MES/ERP,

- automatyczny odczyt na linii produkcyjnej,

- raportowanie i archiwizację danych.

Kompleksowe podejście do traceability umożliwia pełną kontrolę nad przepływem komponentów i minimalizuje ryzyko błędów produkcyjnych.

Dobrze zaprojektowany system pozwala śledzić produkt na każdym etapie życia – od produkcji, przez magazyn, aż po serwis.

Jak podejść do projektowania stanowiska znakowania i odczytu?

- Dobór właściwej technologii laserowej.

- Testy materiałowe – sprawdzenie kontrastu i czytelności kodu.

- Integracja systemu odczytu – kamera i oprogramowanie.

- Zdefiniowanie standardów jakości kodów – np. zgodnie z normą ISO 29158 (Data Matrix).

- Automatyzacja i ergonomia stanowiska.

W praktyce kluczowe jest przeprowadzenie wczesnych testów aplikacyjnych, które pozwalają uniknąć późniejszych problemów z jakością odczytu.

Rola odczytu kodów w procesie znakowania

Odczyt kodów jest złożonym tematem i w wielu przypadkach może wymagać osobnego, pogłębionego omówienia – szczególnie gdy w grę normy jakości, porównanie technologii czytników, warunki środowiskowe czy integracje z robotami i liniami produkcyjnymi.

To właśnie odczyt — a nie samo grawerowanie — jest ostatecznym testem poprawności procesu znakowania.

W tym artykule oba zagadnienia omówione są łącznie, ponieważ w praktyce przemysłowej znakowanie i odczyt tworzą jeden, nierozerwalny proces. Poprawne wykonanie kodu oraz jego natychmiastowa weryfikacja są kluczowe dla zapewnienia jakości, eliminacji błędów i pełnej identyfikowalności produktu.

Stała kontrola kodu w stanowiskach laserowych

W zautomatyzowanych liniach produkcyjnych kluczowe jest, aby każdy znakowany kod został sprawdzony bezpośrednio po wykonaniu – jeszcze zanim produkt trafi do kolejnego etapu procesu. Weryfikacja obecności i jakości kodu na stanowisku laserowym pozwala natychmiast wykryć błędy, wyeliminować wadliwe komponenty oraz zapewnić ciągłość traceability.

Integracja weryfikacji z robotyką oraz systemami wizyjnymi znacząco zwiększa niezawodność procesu i umożliwia pełną automatyzację kontroli jakości.

Podsumowanie

Znakowanie laserowe kodów Data Matrix, QR i kodów kreskowych jest kluczowym elementem współczesnych systemów identyfikacji i traceability. Połączenie odpowiedniego lasera z właściwym systemem odczytu i kontrolą jakości gwarantuje niezawodność procesu oraz pełną przejrzystość łańcucha produkcyjnego.

Firma Mitegra Sp. z o.o. wspiera przedsiębiorstwa w doborze technologii, wdrażaniu stanowisk znakowania oraz integracji systemów odczytu kodów, oferując rozwiązania dopasowane do wymagań każdej branży.

Znakowarki laserowe do znakowania kodów 2D i 1D.

- Znakowarka laserowa do zabudowy – Mitegra Fiber ME

- Stanowisko do znakowania laserowego – Mitegra Fiber MEO i MEO-XL

- Znakowarka laserowa do integracji – Mitegra Fiber MI

- Znakowarka laserowa 3D – Mitegra Fiber MI 3D

- Stanowisko do znakowania laserowego- Mitegra Fiber MEK i MEK-XL

- Stanowisko do znakowania laserowego- Mitegra Fiber MIK i MIK-XL

- Stanowisko do znakowania laserowego ze stołem obrotowym- Mitegra Fiber MIK-OBR

- Laser 3D layer do głębokiego grawerowania – Mitegra Fiber MI 3D layer

601 624 695

601 624 695